Die Lösung

Aufgrund der Größe der Werkteile wandte Köhler sich für die Entwicklung einer zugeschnittenen Schweißlösung an den von Universal Robots zertifizierten Systemintegrator fsk industries. Für Köhler war es zudem wichtig, schnell eine einsatzfähige Lösung an der Hand zu haben, die ohne Programmierkenntnisse in Betrieb genommen und bei Bedarf an neue Anforderungen angepasst werden kann. fsk industries entschied sich daher für einen Cobot von Universal Robots.

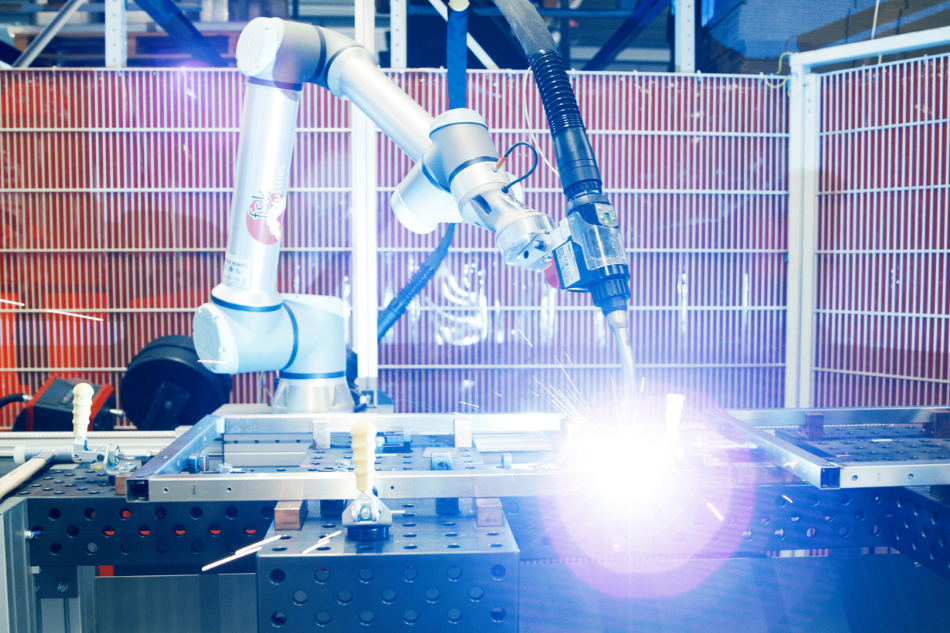

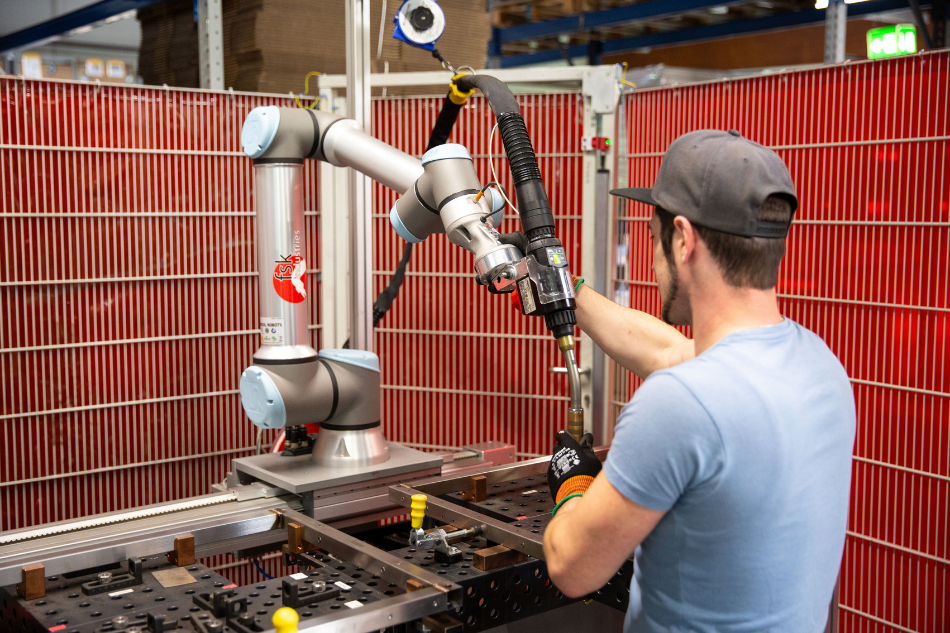

Heute kommt bei Köhler ein UR10e zum Einsatz, der das Schweißen der Teile übernimmt. Der Cobot ist in einer von fsk industries entwickelten Schweißanlage installiert, die ebenfalls als UR+ Anwendungs-Kit zertifiziert wurde und unter dem Namen SmartArc verfügbar ist. Die Applikation ermöglicht es, Schweißprogramme mit einem Cobot intuitiv und einfach zu erstellen. Die Schweißanlage bei Köhler besteht aus zwei Stationen: Während die Mitarbeiter eine Seite der Station mit neuen Teilen beladen, schweißt der Roboter im anderen Bereich bereits eine Baugruppe zusammen. Damit der UR10e auch große Werkteile schweißen kann, ist er auf einer Linearachse montiert. Eine zusätzliche Wendeachse ermöglicht, das Bauteil in jede beliebige Position zu bringen. Für die Sicherheit der Mitarbeiter ist die Anlage vollständig eingehaust und mit zwei Schiebetüren ausgestattet, die sich gegenseitig verriegeln.

Das Besondere an dem Cobot von Universal Robots in Kombination mit der SmartArc-Applikation ist die einfache Bedienung: „Der Anwender aktiviert die drei Assistenzsysteme Free-Drive, LinDrive und RotDrive, indem er einen der drei Knöpfe an der Front des Roboters – dem sogenannten SmartArt Extension Pack – drückt. Dann fährt er den Brenner mit der Hand an die Stelle, an der die Schweißnaht starten und enden soll“, erklärt Nils Kühle, Geschäftsführer fsk industries. Eine Linearnaht entsteht auf diese intuitive Führung beispielsweise in weniger als drei Minuten. „Von Programmieren kann hier eigentlich nicht mehr die Rede sein – es ist noch einfacher, als mit der Touch-Oberfläche des Teach Pendants zu agieren“, sagt Kühle.

Bei Köhler hat der Einsatz des UR10e die Dauer des Schweißprozesses halbiert. Der kollaborierende Roboterarm sorgt zudem für gleichmäßige Schweißnähte auch bei einer Produktion rund um die Uhr. Zugleich entlastet er die Mitarbeitenden von anstrengenden Tätigkeiten und verschafft ihnen mehr Zeit für anspruchsvollere Aufgaben. „Wir waren überrascht, wie schnell und einfach das Schweißsystem von fsk industries mit dem UR10e implementiert war – trotz komplexer Anforderungen,“ resümiert Produktionsleiter Lück. Köhler rechnet damit, dass sich die Investition in sehr kurzer Zeit amortisiert haben wird. Das Unternehmen überlegt deshalb bereits, einen weiteren Cobot von Universal Robots für das Polieren der Nähte anzuschaffen. „Dank der Schweißlösung von fsk industries und der Zuverlässigkeit des Cobots von Universal Robots können wir unseren Kunden weiterhin individuelle Lösungen und Produkte mit höchster Qualität liefern“, erklärt Lück. „So sichern wir die Zukunft unseres Unternehmens.“