Die Lösung

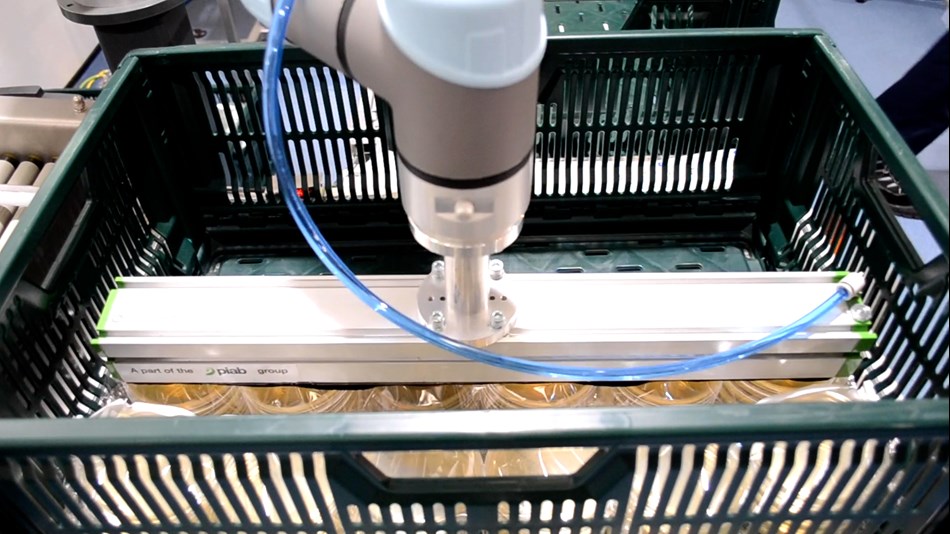

Ket-Met kaufte 2016 seinen ersten Cobot (UR10), um die Produktion an der Mori Seiki Drehmaschine zu verbessern. Nach einer zweiwöchigen Installations- und Programmierungsphase erwies sich der Cobot schnell als lohnende Investition. Er platziert die Werkstücke in der Dreh- und Fräsmaschine, wartet, bis sie fertig bearbeitet sind, reinigt die Befestigungselemente und Teile mit Druckluft und transportiert das Endprodukt weiter zur Waschstation. Die Cobots werden nicht nur eingesetzt, um die Maschinen zu bestücken, sondern auch für die Montage von Teilen und zum Entgraten.

Jeder Cobot entlastet die Mitarbeiter zugunsten anspruchsvollerer Aufgaben – und das bei Kosten, die gerade einmal der Hälfte des durchschnittlichen Jahresgehalts in Finnland entsprechen. Schließlich schaffte Kalanen zwei weitere Cobots vom Typ UR10 und UR10e an. Kalanen errechnete für jeden Cobot eine Amortisationszeit (ROI) von etwa einem Jahr. Mit Blick auf die Unternehmensstrategie haben sich die Cobots als entscheidende Investition erwiesen. „Mit den Cobots konnten wir die Arbeitskosten pro bearbeitetem Werkstück um mehr als 40% senken. Damit sind wir preislich wieder im Spiel“, resümiert Kalanen. Das Unternehmen erhielt neue Aufträge von Bestands- und Neukunden. „Ich bin überzeugt, dass wir unsere Wachstumsziele mit den Cobots deutlich leichter erreichen können. Mit jedem Cobot können wir genauso viel produzieren wie mit einem zusätzlichen Mitarbeiter, aber zu niedrigeren Kosten“, sagt Kalanen.

Ein herkömmlicher Industrieroboter war für Ket-Met keine Option. Die Kosten wären höher gewesen und man hätte die Halle neu ausstatten und mit einem Schutzzaun versehen müssen. Es wäre schwierig gewesen, solche Roboter in den gegebenen Räumlichkeiten mit den vorhandenen Maschinen zu integrieren. „Die alten Maschinen sind oft langsam und ihre Funktionalität so eingeschränkt, dass man bei der Beschickung Arbeitszeit verschwendet. Der neueste UR hat die Lebensdauer unserer 1990er Hartford Fräsmaschine um ein paar weitere Jahre verlängert“, sagt Kalanen.

Nach guter alter Unternehmenstradition wird jede neue Maschine nach dem Namenstag benannt, an dem sie installiert wurde. Bei Ket-Met hören die Cobots auf die traditionellen finnischen Männernamen Vihtori, Eetu und Tatu. Die Mitarbeiter haben die Cobots nie als Bedrohung für sich oder ihre Jobs wahrgenommen. „Die Programmierung und Anwendung der Cobots ist einfach. Das Gerät für eine neue Serie zu programmieren dauert nur etwa zwei Stunden“, sagt CNC-Maschinistin Hanna Kautonen, die für die Programmierung der Cobots zuständig ist.

Neben der Programmierung übernimmt der Mensch auch die Qualitätskontrolle. Er muss sicherstellen, dass alle Seiten des Werkstücks die gewünschte Form und Länge haben. Laut Kautonen arbeiten die Cobots zuverlässig. Zu Unterbrechungen kommt es eigentlich nur, wenn die Messer zur Bearbeitung des Edelstahls abgenutzt sind. Dafür können die Cobots natürlich nichts. „Die Cobots machen uns die Arbeit leichter. Wir müssen den Prozess nicht die ganze Zeit überwachen“, sagt Kautonen.