Die Lösung

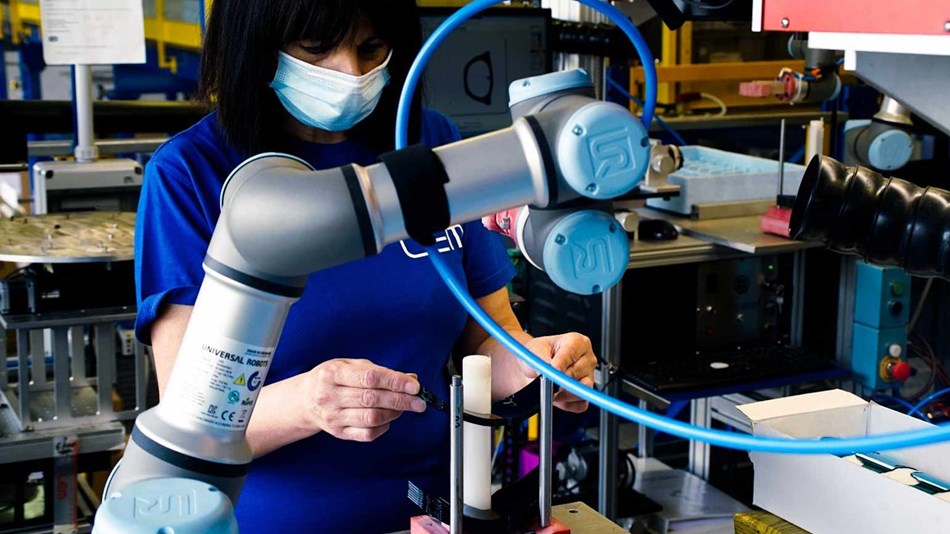

Inzwischen unterstützen vier Cobots von Universal Robots den Hersteller in den Bereichen Lasermarkierung, Dispensieren und beim Bedienen der Spritzgussmaschinen.

Für die Lasermarkierung der Linsen wurden zwei UR3-Cobots in zwei identischen Zellen installiert. Der eine Cobot nimmt Gläser, die bereits in den Brillenrahmen eingesetzt sind, mit einem von LEM Optical entwickelten Vakuumgreifer auf. Anschließend hält er diese unter den Laser und bewegt sie mit konstantem Abstand zum Brennpunkt. Am Ende des Zyklus legt der Roboter die Linsen und den Rahmen in ein Gestell, um beide Linsen zu beschriften. Die beiden Zellen werden aus einem Vorrat von jeweils 20 bis 40 Linsen versorgt. „Manuell ist es einfach unmöglich, einen konstanten Abstand zum Laserbrennpunkt einzuhalten“, sagt Stefano Lodigiani, Geschäftsführer und Miteigentümer von LEM. „Doch dank der Cobots sind wir in der Lage, genau die Präzision und Wiederholgenauigkeit zu garantieren, die wir brauchen, um den Prozess einwandfrei durchzuführen. Die Bediener führen seither nur noch zwei Vorgänge aus: das Beladen des Vorrat-Behälters, etwa einmal pro Stunde, und die Qualitätskontrolle. So konnten wir unseren Personalbestand optimieren und den Mitarbeitern höherwertige Aufgabe anvertrauen.“

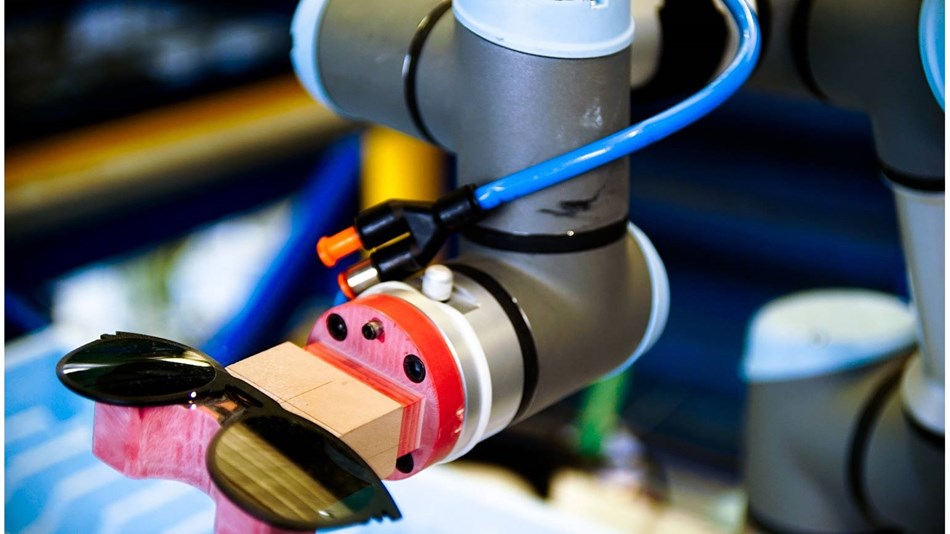

Zu den Kernprodukten von LEM gehört eine Reihe von Skibrillen. Auch bei der Herstellung dieser Modelle ist viel Fingerspitzengefühl, speziell beim Verkleben der einzelnen Brillenelemente, gefragt. „Hierfür haben wir einen UR5 installiert, der mit einem Dispenser ausgestattet ist. Der Cobot verteilt den Klebstoff in einer immer gleichen Bahn und mit gleichbleibender Geschwindigkeit auf der Polsterung. Dadurch erhalten wir ein rundum gelungenes Produkt von noch höherer Qualität.“ Durch das geringe Gewicht des UR5 von weniger als 20 kg konnte der Cobot außerdem problemlos in dem Zwischengeschoss des Werkes implementiert werden.

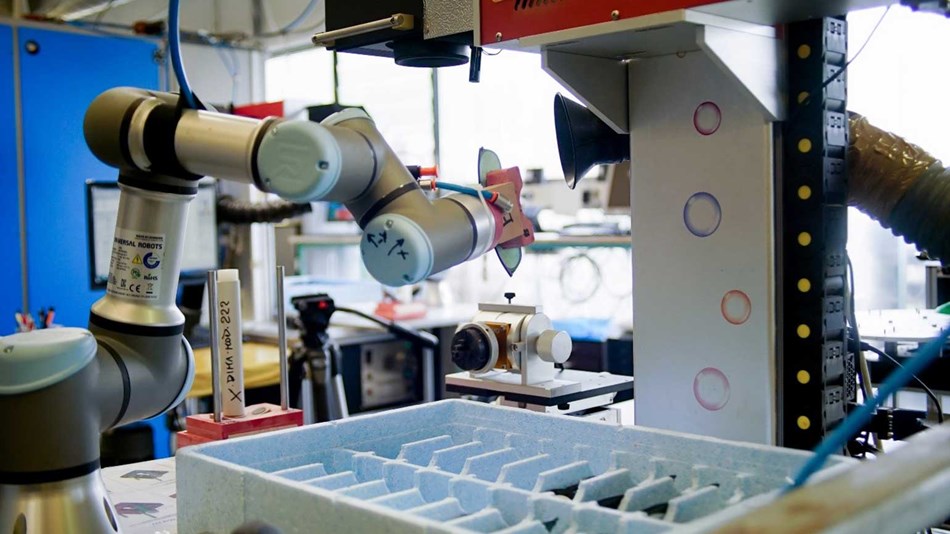

Die dritte und letzte von LEM Optical entwickelte Anwendung ist die Beschickung der Spritzgussmaschine, die die Rahmen der Skibrillen formt. Ein UR10-Cobot platziert dafür die Stempel in der Maschine, entnimmt sie nach Abschluss des Zyklus und legt sie in einem Transferbereich ab, in dem der Bediener die Form vom fertigen Rahmen trennt. Der Roboter ist mit einer 4-Punkt-Aufnahmeeinheit ausgestattet. Mit zwei Punkten nimmt er zwei leere Patrizen auf und legt sie in die Maschine ein. Gleichzeitig entnehmen die beiden anderen Punkte die anderen Patrizen mit dem geformten Rahmen. Der Bediener trennt sie und ein neuer Zyklus beginnt. „In dieser Anwendung erfüllt der Cobot gleich zwei wichtige Anforderungen“, erklärt Stefano Lodigiani. „Zum einen verbessert er die Ergonomie der Spritzgussstation, denn die Formen wiegen jeweils etwa ein Kilogramm, sodass der Bediener alle 60 bis 70 Minuten bis zu vier Kilogramm Material handhaben muss. Zum anderen optimiert er die Produktionsrate, denn gerade die Zykluszeit ist beim Kunststoffspritzgießen essenziell, um eine bestmögliche Produktqualität zu gewährleisten: Der Cobot sorgt dafür, dass die Anwendung mit konstantem Tempo und Druck erfolgt.“