03 - soluzione

LEM Optical si è rivolta ad Alumotion, distributore ufficiale Universal Robots, per integrare i cobot necessari ad automatizzare le tre fasi del processo.

Marcatura laser collaborativa

Nell’applicazione di marcatura laser delle lenti sono stati installati due cobot UR3 in due celle identiche. Il cobot preleva lenti (già inserite nel frontale dell’occhiale) tramite un vacuum gripper che LEM ha sviluppato autonomamente. Successivamente posiziona le lenti sotto il laser e le movimenta in modo da mantenere costante la distanza dalla focale e garantire che la lama agisca su tutto il contorno della lente marcandola. Alla fine del ciclo – che dura circa tre minuti per agire su entrambe le lenti – il braccio posiziona lenti e frontale in un rack. Le due celle sono alimentate da un buffer che contiene dalle 20 alle 40 lenti ciascuno. “Non avremmo potuto eseguire questa operazione senza i cobot – ha affermato Stefano Lodigiani, general manager e co-proprietario di LEM. Manualmente è semplicemente impossibile mantenere costante la distanza dalla focale del laser. I cobot invece ci garantiscono precisione e ripetibilità necessarie per eseguire in maniera impeccabile questa fase. Inoltre – grazie al buffer di alimentazione delle due celle – abbiamo ottenuto che questa fase sia ormai completamente automatizzata. Gli operatori svolgono solamente due operazioni: il caricamento del buffer ogni ora circa e il controllo qualità. Questo ci ha permesso di ottimizzare la nostra forza lavoro, destinando i dipendenti a compiti a più alto valore aggiunto e conservando al tempo stesso un’elevata precisione in questa delicata operazione”.

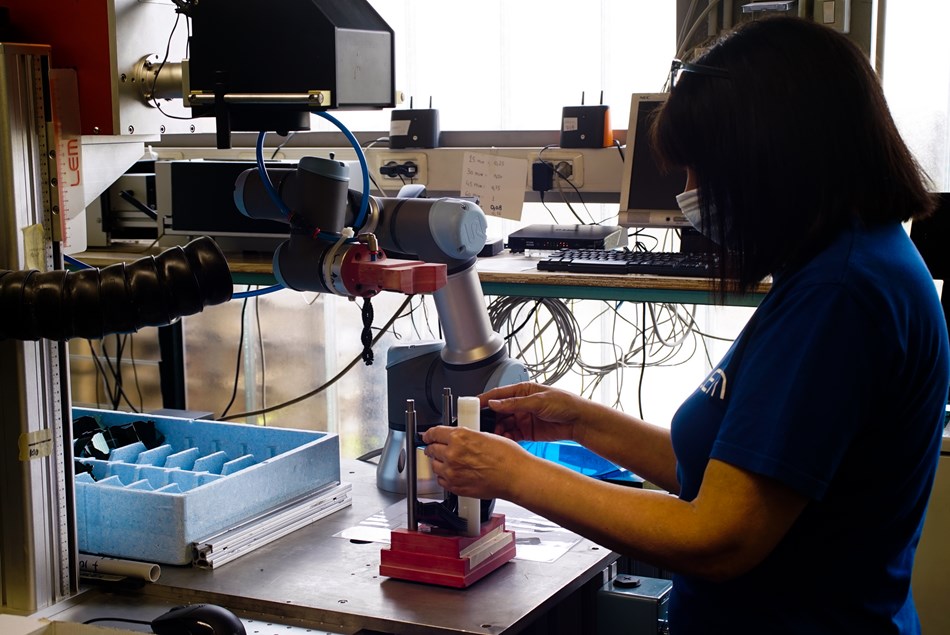

Erogazione di colla

Fra i prodotti di punta di LEM vi sono alcuni modelli di maschera da sci. L’applicazione prevede l’erogazione di colla su una ben determinata superficie di spugna, che va incollata al frontale della maschera da sci. In seguito ad una variazione di parametro produttivo, la spugna ora sporge di circa due millimetri rispetto alla sagoma del frontale: la colla va erogata sulla sola parte a contatto. “Eseguire manualmente con la necessaria ripetibilità questa operazione, su un percorso sempre identico e con un ritmo costante, era impossibile – spiega Stefano Lodigiani. Per questo abbiamo installato un UR5 dotato di un erogatore alimentato da un serbatoio, che distribuisce la colla sulla spugna secondo una traiettoria sempre identica e con ritmo costante. Abbiamo ottenuto un prodotto coerente e di qualità superiore. Inoltre questa fase avviene su un piano mezzanino, soppalcato, all’interno del nostro plant. L’automazione di questa fase doveva pertanto rispettare precise condizioni di peso e ingombro, dal momento che il layout è già piuttosto saturo e il soppalco non poteva essere caricato eccessivamente. UR5 pesa meno di 20 kg, l’abbiamo trasportato comodamente su per le scale e l’abbiamo installato senza alcun problema”.

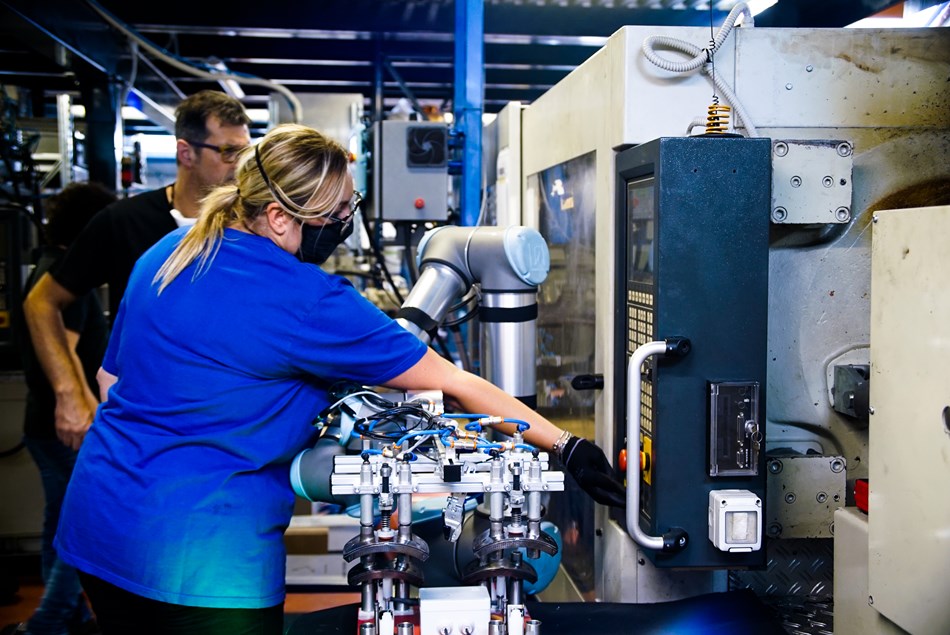

Asservimento macchina per stampaggio plastico

La terza e ultima applicazione sviluppata da LEM è stata quella dell’asservimento di una macchina per lo stampaggio plastico. La macchina stampa i frontali delle maschere da sci. Il cobot UR10 posiziona i maschi di stampa all’interno della macchina, li preleva una volta finito il ciclo e li pone in una zona di scambio in cui l’operatore separa lo stampo dal frontale finito. Il cobot è dotato di un organo di presa a 4 punti. Con due punti preleva due maschi liberi e li posiziona in macchina, con gli altri due preleva – nello stesso tempo in cui posiziona i maschi liberi - i restanti due maschi con applicata la parte stampata. L’operatore li separa e dà inizio a un nuovo ciclo. “Il cobot in questa applicazione risponde a due esigenze sostanziali, spiega Stefano Lodigiani: migliorare l’ergonomia della stazione di stampaggio (i maschi pesano circa 1 kg ciascuno, pertanto l’operatore è chiamato a movimentare circa 4 kg di materiale ogni 60/70”) e ottimizzare il ritmo di produzione. Nello stampaggio plastico infatti il tempo ciclo è fondamentale per garantire qualità al prodotto: il cobot assicura un ritmo e una pressione costante all’applicazione”.