Close

Choose your language

ユニバーサルロボットの協働ロボット

当社の協働ロボットは、3、5、12.5、16、20、30kgの6種類の可搬重量に対応したラインナップを用意しています。6つのジョイント全てが720度の自由度があるため人の動きを真似るマニピュレーション性に優れており、既存の生産設備に対して柔軟な導入が行えます。

貴社のニーズに合ったURロボットを下記一覧よりお選びください。

製品詳細をクリック頂くと、各製品の資料の確認、当社への見積・相談依頼なども可能ですのでお気軽にご利用ください。

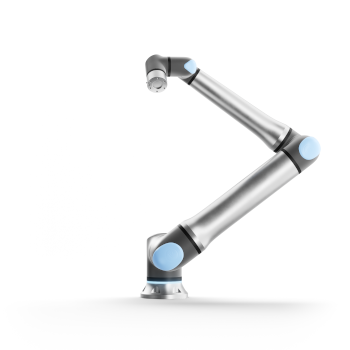

UR3e

本体重量11kgと超軽量でコンパクトな卓上型の協働ロボットで、可搬重量は3kgです。省スペース設計で、機械の内部に組み込むことや、狭い作業場での使用に最適です。すべてのジョイントの自由度は±360度、先端のエンドジョイントは無限回転が可能なため、人が卓上で行う組み立て、分注、品質検査、ネジ締めなどの自動化に適しています。

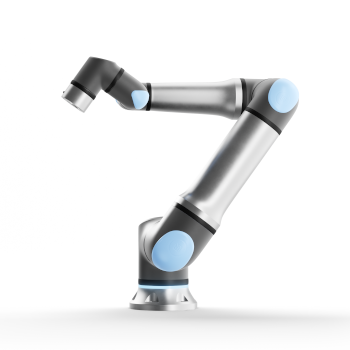

UR5e

可搬重量5kg、リーチが850㎜の協働ロボットで、一般的な物の搬送、組み立て、ネジ締め、品質検査など多くの用途に対応します。その高い柔軟性で多品種少量の組み立てラインなどで導入効果を発揮します。

UR10e

12.5kgの可搬重量と長いリーチを備えた、用途の広い協働ロボットです。リーチが1,300mmあるため、位置繰り返し精度や可搬重量を妥協することなく広い空間で作業させることが可能です。マシンテンディング、パレタイジング、梱包など様々な用途に対応します。

UR16e

可搬重量16kgで設置面積も小さいため、重量物のマシンテンディング、搬送、パレタイジング、梱包などの用途に最適です。可搬重量が大きいため、重いエンドエフェクタを使ったり、複数のワークを同時にハンドリングすることが可能となり、サイクルタイムの短縮に有効です。

UR20

UR20は、ゼロから考え直し、設計し直し、再構築しました。ソフトウェアからエンドキャップに至るまで、次世代のパフォーマンスと品質を実現するために設計されており、スループットと稼働時間を向上させ、より多くの製品をこれまで以上に迅速に市場に送り出すことができます。

ユニバーサルロボットのラインナップ一覧

| UR3e | UR5e | UR10e | UR16e | UR20 | UR30 | |

|---|---|---|---|---|---|---|

| 動作半径 |

500 mm

/ 19.7 ins |

850 mm

/ 33.5 ins |

1300 mm

/ 51.2 ins |

900 mm

/ 35.4 ins |

1750 mm

/ 68.9 ins |

1300 mm

/ 51.2 ins |

| 可搬重量 |

3 kg

/ 6.6lbs |

5 kg

/ 11 lbs |

12.5 kg

/ 27.55 lbs |

16 kg

/ 35.3 lbs |

20 kg

/ 44.1 lbs |

30 kg

/ 66.13 lbs |

| 据付面積 | Ø 128 mm | Ø 149 mm | Ø 190 mm | Ø 190 mm | Ø 245 mm | Ø 245 mm |

| 重量 |

11.2 kg

/ 24.7 lbs |

20.6 kg

/ 45.4 lbs |

33.5 kg

/ 73.9 lbs |

33.1 kg

/ 73 lbs |

64 kg

/ 141.1 lbs |

63.5 kg

/ 139.9 lbs |

| 詳しくはこちら UR3e 詳しくはこちら UR3e | 詳しくはこちら UR5e 詳しくはこちら UR5e | 詳しくはこちら UR10e 詳しくはこちら UR10e | 詳しくはこちらUR16e 詳しくはこちらUR16e | 詳しくはこちらUR20 詳しくはこちらUR20 | 詳しくはこちらUR30 詳しくはこちらUR30 |

協働ロボットとは|協働ロボットの特長

協働ロボット(英語:Collaborative robot, Cobot,コボット)とは、人との接触を検知すると動作を停止させる安全機能を内蔵している産業用ロボットの一種です。従来の産業用ロボットとは異なり、リスクアセスメントを行うことでロボットの動作空間を安全柵で囲って人と隔離する必要が無いため、設備がコンパクトになり、設計や工事が容易になるだけでなく、設置場所の制約を受けづらく、さまざまな用途の自動化に適しています。さらに、ロボット未経験の方でも短期間でプログラミング方法を習得できるユーザーインターフェースを備えていることも特長で、ロボットによる自動化の導入障壁を低減しました。

これらの特長を生かすことで、ラインの一部のみを自動化して前後工程は作業者が担うような協働作業や、スペースが限られている現場への設置、品目切り替えの多い多品種生産ラインなど、従来の産業用ロボットでは自動化が難しかった作業や環境でも活用ができます。例えば、組立工程においてはあるワークへ部品をセットするのは作業者が行い、ドライバーを取り付けた協働ロボットがねじ締めを行うような協調作業や、ある装置に協働ロボットでワークをセットし、加工や検査を終えたものを取り出して次の工程に受け渡して、そこで人が別の作業を行うような、さまざまな場面で活躍します。導入後も、ロボットの動作を変更したり、ロボットの隣で人が行っていた作業を2台目の協働ロボットで自動化するなど、フレキシブルに用途の変更や拡大を進めることができるため、生産性の向上が期待できます。

産業用ロボットと協働ロボットの違い

産業用ロボットと協働ロボットの違いは、人との接触時に安全に停止するため安全柵が不要、というだけでなく、他にもさまざまな点が挙げられます。以下の表でご紹介します。

| 項目 | 産業用ロボット | 協働ロボット |

| 人との隔離 | 安全柵で囲う必要あり | 安全機能を内蔵しており、リスクアセスメントにより安全を確認できれば安全柵不要 |

| 可搬重量 | 数kg~1000kg超もあり | ~30kg程度 |

| 動作速度 | 速い | 遅い(特に安全柵無しで人と協働作業させる場合) |

| 設置方法 | 周辺設備含めて固定設置、移設は困難 | 小型軽量で移設、再配置が容易 |

| スペース | 周辺設備含めて大きなスペースを要する | 省スペース、既存設備のレイアウトを変えずに、または最小限の変更で導入可能 |

| プログラミング | 長期間のトレーニングや経験を積んだ専門の技術者が担当し、多くの場合は社外へ外注 | 未経験者でも操作が容易なインターフェース、内製化も可能 |

| フレキシブルさ | 稼働開始後の動作やレイアウトの変更は困難かつ高コスト | 稼働開始後も柔軟に動作やツール、設置場所の変更が可能 |

| 自動化の範囲 | ライン丸ごと、または複数工程をまとめて | ラインの一部、特定作業のみの自動化が可能 |

| 自動化の対象 | 少品種、大量生産 人にはできない重量物搬送、高速・高精度作業、危険作業 | 多品種、小ロット生産人が行う単純作業が中心、昨今では20kg前後の重量物搬送や、溶接・研磨など身体への負荷の高い作業への適用 |

産業用ロボットは設備が大掛かりになることが多く、専門的なプログラミング技術が必要です。品質向上やコストダウンのために、厳しいタクトタイムが求められる少品種大量生産を行うラインで導入されることが一般的です。一方、協働ロボットはコンパクトな設備構成が実現できるので狭いスペースでも柔軟に設置でき、専門的な知識がなくても簡単にプログラミングが可能です。多品種少量生産に向いており、機械加工ラインの加工機へのワークのロード・アンロード作業や、工程間のワーク搬送、組立や検査、梱包工程における人との共同作業などに適しています。

協働ロボットの導入事例と導入効果

協働ロボットは、自動車産業や電機電子、金属加工、三品など特定の産業に留まることなく幅広い業界で活躍しています。

導入前の課題:製造ラインにおけるサイクルタイムのバラつき解消、カメラで認識しづらいワークの取り扱い

導入工程:自動車の差動歯車部品の加工機への投入作業等

導入による課題解決:力覚センサを活用することでカメラを使わずにワーク位置を認識するシステムを構築し、協働ロボットの導入でサイクルタイムを安定させ、生産性が向上

導入効果:工程稼働率が92%から98%に向上し、コストとスペースを削減

導入前の課題:歯切り工程における人手不足と生産性向上

導入工程:歯切り工程に協働ロボットを導入し、作業員の負担を軽減

導入による課題解決:協働ロボットの導入により、作業員の労働負担が軽減され、生産性が向上

導入効果:省人化により、生産性が30%向上

導入前の課題:化粧品や医薬部外品の製造における技術力の不足

導入工程:無人化ラインの構築に協働ロボットを活用し、充填・包装ラインでの作業に役立てる

導入による課題解決:協働ロボットの導入により、工程の内製化が促進され、生産性が向上

導入効果:無人化ラインの構築に成功し、生産性が向上

これらはほんの一例ですが、世界中の企業が協働ロボットを導入することで生産性を向上させるだけでなく、作業者を単純・高負荷作業から解放し、従業員がロボットを活用するスキルを獲得することで、職場の魅力度を高めて人手不足の課題を解消しています。

協働ロボットの安全規格・ガイドライン

協働ロボットおよび協働ロボットシステムが適合すべき個別機械安全規格(タイプC規格)として、ISO 10218-1/2および技術仕様書ISO/TS 15066が制定されています。

「ISO 10218-1:ロボットとロボティックデバイス(産業用ロボットのための安全要求事項)」では、産業用ロボット本体の設計および製造上の安全性についての要求事項を定めており、主にロボットメーカーに向けた安全規格となっています。

「ISO 10218-2:ロボットとロボティックデバイス(産業用ロボットシステムのための安全要求事項)」はエンドエフェクタ(アーム先端ツール)など周辺機器を含むシステムインテグレーションおよび設置における安全性についての要求事項を定めており、主にシステムインテグレーターが活用することを想定しています。

ISO/TS 15066では、協働ロボットシステムにおけるロボットと人の接触に関する具体的なガイドラインが示されています。

まとめると、ISO 10218 の要求事項を満たす協働ロボットを使用してシステムインテグレーションし、基本安全規格(タイプA規格)であるISO12100に基づいてリスクアセスメントを行った結果を示した技術ファイルと適合宣言書を作成することで、人が安全にロボットと協働作業を行うことが可能になります。

協働ロボットを導入するメリット

協働ロボットを導入する主なメリットとして、(1)省スペース(2)高い柔軟性(3)優れた費用対効果(4)人材活用 が挙げられます。

- 省スペース:安全柵不要で設置ができることに加えて、付属のロボットコントローラに周辺の入出力機器を直接接続して制御できるため、制御盤を小型化もしくは設置する必要がなくなります。協働ロボット自体も軽量・コンパクトなため、結果として狭いスペースにも導入できます。

- 高い柔軟性:未経験の方でも操作が容易なプログラミングインターフェースを搭載しています。さらに、設計不要でプラグインでロボットと統合できるハンド等の周辺機器も豊富にあるため、システム導入後も作業内容や動作を容易に修正・変更することができます。また、小型で軽量である特長を生かして、ロボット設置場所を柔軟に移動させることも可能です。

- 優れた費用対効果:システム構成がシンプルになることで設計や工事の工数を削減でき、ロボットを購入してから設備を立ち上げるための日数を短縮して自動化による効果を早期に実現できます。導入後も、配置場所や作業内容を柔軟に変えることで稼働率を向上させることができ、長期間にわたって価格面においても導入効果が得られます。

- 人材活用:従来の産業用ロボットでは自動化ができなかった、人で行う単純な繰り返し作業や身体的負荷の高い作業を協働ロボットで自動化することで、人は他の付加価値の高い作業に就くことができます。さらに、未経験の方でも容易に操作方法を習得できるため、ロボットを活用できる人材を育成することができます。スキルアップの機会を得ることで従業員のモチベーション向上にもつながり、会社の職場の魅力度が向上します。

協働ロボットの市場動向・展望

協働ロボットの機能拡張や、アームの種類および周辺機器のラインナップの増加により、自動化できる作業領域が拡大しています。さらにAIの活用で今よりもインテグレーションが容易になることが想定されています。人手不足の課題は世界中で深刻化しており、自動化の需要はこれまでになく高まっているため、協働ロボットの市場は今後も成長を続けることが見込まれています。

世界で初めて協働ロボットを導入したのは、デンマークにあるLinatex社であると言われています。工業用のプラスチックおよびゴム製品のメーカーであるLinatex社は、2008年にユニバーサルロボットから5kg可搬のUR5を導入し、CNC加工機へのロード・アンロード作業を自動化しました。同社はロボットを安全柵で囲わず狭いスペースへ設置し、さらにプログラミングは社内のロボット未経験の人間が行うことに成功し、まさに協働ロボットの特長を体現しました。

2008年に最初の1台が販売されて以来、協働ロボット市場は急速に成長しています。2023年9月に公開された国際ロボット連盟(IFR)のレポートによると、2022年には産業用ロボット市場における協働ロボットの割合は販売台数ベースで全体の約10%に到達しました。今後の見通しとしてはさまざまな調査会社がレポートを作成していますが、多くの場合で二桁の市場成長率を維持するものと見られています。例えば、2024年2月に日経BP社が発行した「ロボット未来予測2023」によると、協働ロボットの世界市場は2021年の1269億円から、33年には2兆9727億円に達するとの予測がなされています。

ユニバーサルロボットでは世界中であらゆる規模の企業に、安全かつ柔軟性のある使いやすい協働ロボットを提供することを使命としています。当社は反復的かつ単調なプロセスの自動化と合理化を実現する協働ロボットを開発しています。このアプローチにより、当社は生産部門がオペレーターをよりやりがいのある作業機能へ割り当て、従って彼らに新たな課題を与え、会社への付加価値を高める仕事ができるように支援します。